3Dプリンターを触ったことがない方も、最近3Dプリンターという単語を目にしたり聞いたりする機会が増えたと感じないでしょうか。

私は現役設計士として業務で多くの3Dプリンター製品を扱ってきましたプライベートでも自宅に3Dプリンターを導入しています。

本記事を読むことで3Dプリンターのメリットとデメリットを知ることができます。

今後3Dプリンターは必ず発展していくので注目していきましょう。

3Dプリンターの発展が理解できるはずです。就職活動を行う際の企業選びや、新しいビジネスを予測することができるでしょう。

今後3Dプリンターが大きく発展していくと予測しています。大きな発展に乗り遅れないように3Dプリンター業界を注視しています。

射出成型と3Dプリンターの違い

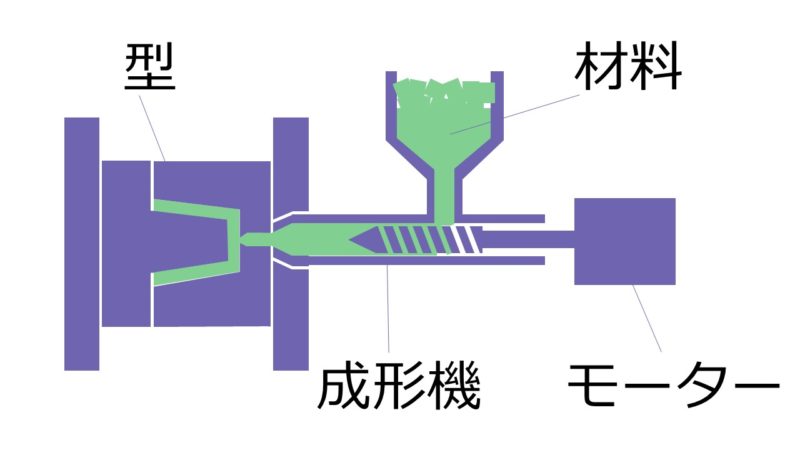

まず、3Dプリンターと射出成型の違いを説明します。射出成型とは製品の形を成形する型とその型に材料を流し込む成形機で分かれています。型を入れ替えることで形状の違う製品をつくることができます。

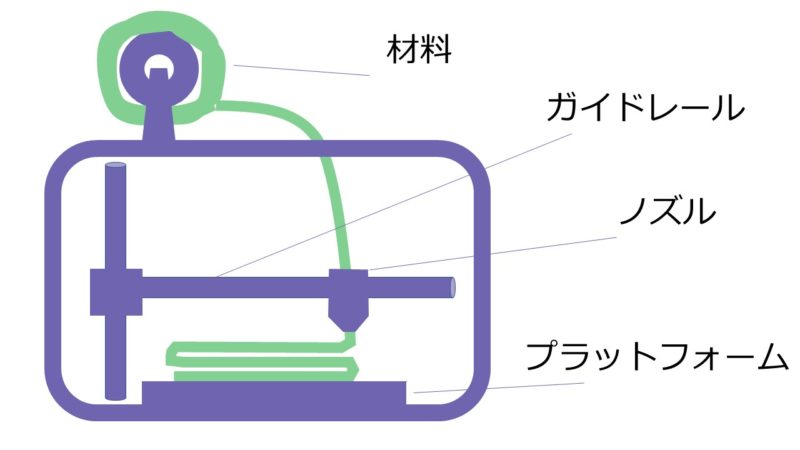

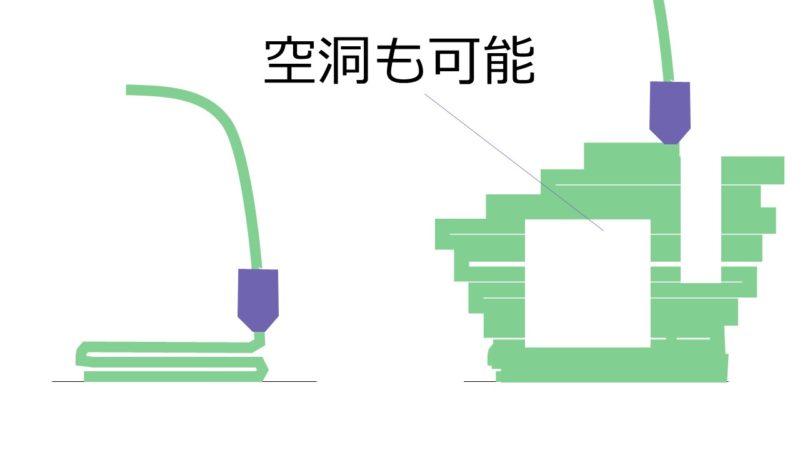

一方3Dプリンターは材料を溶かし、決められた場所にガイドレールで動かし積み重ねることで形を作っていきます。その為、型を作成することなく部品を作ることができます。

射出成型と3Dプリンターの大きな違いは型の有無です。3Dプリンターは型がないことで大きなメリットがあります。

型を使ったモノづくり昔からありました。3Dプリンターの発展により個人でも型を使うことなく自分の思い描いたモノを作れるようになりました。

3Dプリンターのメリット3点

本記事では3Dプリンターのメリットを3つ紹介します。私が10年以上製造業界で働いてきた中で感じたことです。

- 試作工程が短縮できる

- 成形する上での制約が少ない

- 型の保有や、修正がいらない

これらのメリットを知ることで、3Dプリンターが今後発展していくことが理解できるでしょう。

試作工程が短縮できる

3Dプリンターを使うことでサンプル作製が手軽に行えます。

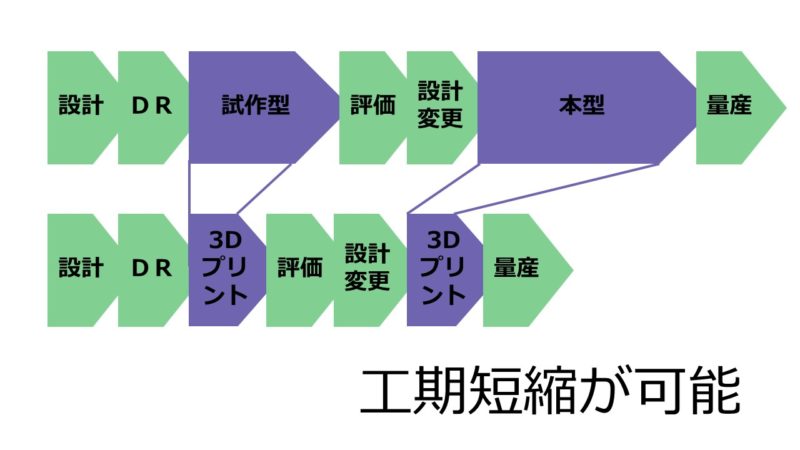

なぜなら、3Dプリンターは型の作製が不要だからです。型を作成するリードタイムがかからないため、3Dデータが準備できれば直ちに製品の作製にとりかかれます。

製品作製の流れは下図の通りです。

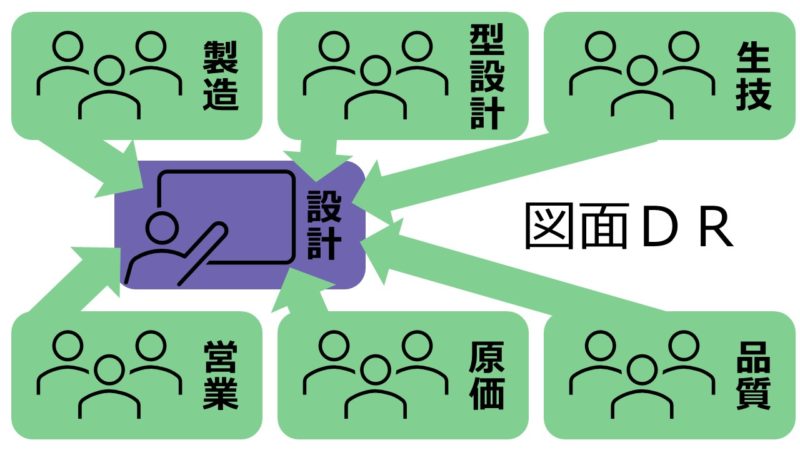

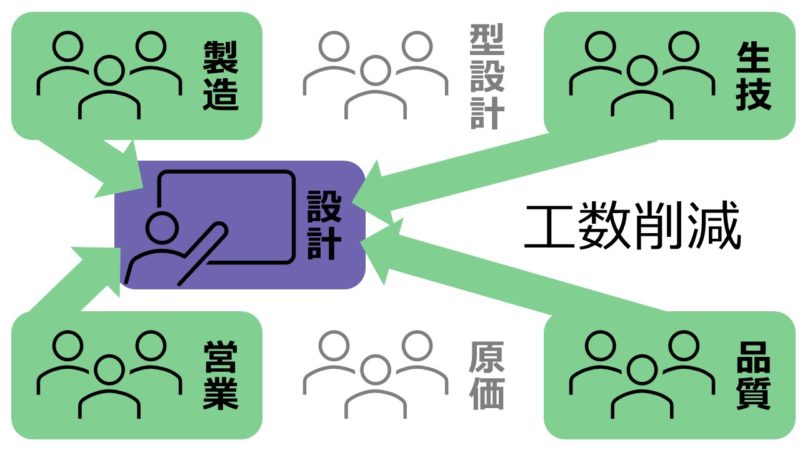

DRのイメージは下図のような形で指摘を出し合い、よりいいものにしていきます。設計だけでDRするのではなく、他の専門の人とDRをすることで製品の完成度が上がります。

以前は評価をするために試作型を作製し、何週間も待つこともありました。さあ型ができたとなり評価をしたら不合格となった場合、またしばらく型の修正が必要になります。試作型であっても製品の作製に多くの時間を費やします。3Dプリンターを使うことで、データができれば翌日にサンプルを確認することができます。

データができたらすぐにプリントしサンプル品を即時作製することができます。3Dデータだけの確認ではわからない使用感やサイズ感、すぐにサンプル品を手にすることで作品のクオリティー向上に役立ちます。DRの際も実際に製品が手に取れることで、他部署の人もより製品の構造を理解することができます。

また、型が不要になると型作製に伴うDRも不要になります。

型製作が不要になることでコスト、人員の削減にもつながります。

成形する上での制約が少ない

3Dプリンターは型成形と比べると制約が圧倒的に少ないです。

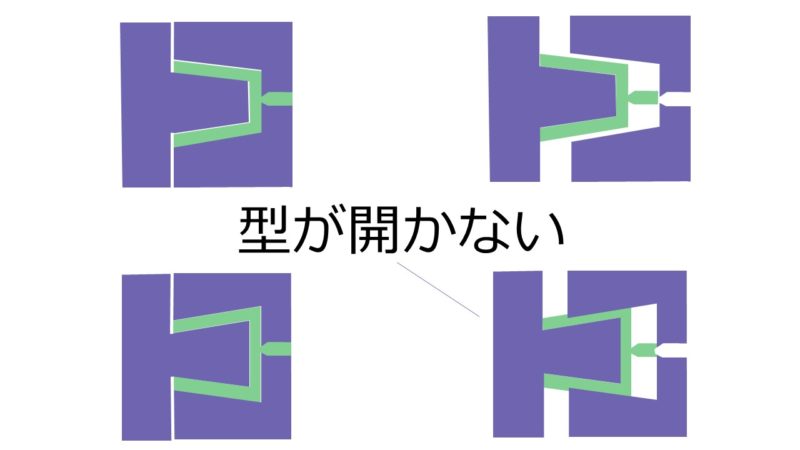

なぜなら、型の開閉による要件や、型に流す材料の流動性、冷却温度など型による成形には数多くの要件があるためです。その多くは図面DRや解析を行うことで進めていきます。一方3Dプリンター製品はFDM式であればノズルから樹脂を押し出して重ねていきます。

樹脂を積層していく為の要件はありますが、型製品に対しては圧倒的に自由度が高いです。積層が困難な部位についてはサポート材で保持することなどもできます。

通常の型による成形の場合は、形状に多くの制約が発生します。

例えば3Dプリンターであれば四角い樹脂の中央部をハニカム形状で肉抜きをしたり型の割りを考慮することなく、アミアミの形状を作製したりと、多くの要件から解放され自由な製品が作製できます。

3Dプリンターは型を使わない、積み上げ式の作製方式のため、成形要件が少ないです。

型の保有や、修正がいらない

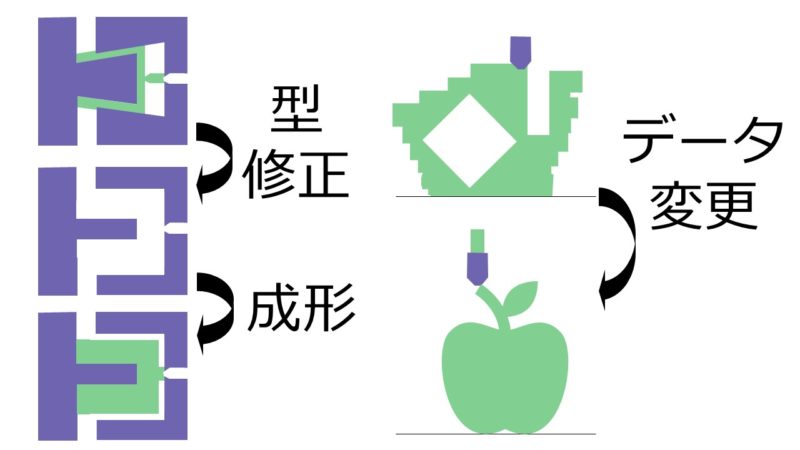

3Dプリンターに型費用が不要です。修正の際もデータの差し替えのみで対応できます。

なぜなら、3Dプリンターで製品を作る際に型が不要だからです。3Dデータを作成し、スライサーで積層方法決定その後プリントすればいいので型作製や、修正の時間が不要です。

例えば一般的な樹脂製品を作製しているメーカーは、いくつもの型を保有しています。該当のものを作るには保管してある型を成形機にセットしプリントします。この型の取り換えを段替えといい、その都度型のメンテナンスや合わせ、材料の入れ替えや洗浄も必要になってきます。型は何トンもあるようなものもあり生産が終了したあとも、再発注やユーザーの補償用にしばらく取って置いておく必要があります。

型の保有が不要な3Dプリンターはとても身軽です。在庫をかかえ、多くの型を管理していくことは不要です。

3Dプリンターのデメリット

まだまだ型製品に比べてデメリットもあります。

まずは強度。次に成形スピード。多数のメリットの反対にもちろんデメリットもあります。成形スピードは射出成型機と比較すると遅いです。3Dプリンターはプリントまで何時間もかかり、大きいものだと24時間以上かかるものもあります。対して型成形品は短時間で多くの製品を作製することができ、生産個数によっては一つの型で複数の製品を作ることもできます。ただし3Dプリンターが遅いと言っても、現在ではプラットフォームがウォーキングマシーンのようになっていて連続プリントができるもの出始めています。3Dプリンターで大量生産の時代ももうすぐかもしれません。

個人でも連続プリントで大量生産することができます。リンクはこちら

【日本正式代理店】Creality 3D CR-30 3Dプリンター ベルトコンベア式無限Z軸 45角度ホットエンド 【組立キット】

3Dプリンターの実用例

多様化する個人のニーズに合わせる為、それぞれユーザーにあった製品を作ることもできます。(型成形品では複数のスペックの製品を作ることはできません)

大量生産の時代が終わり、個人のニーズにあった製品が求められる時代です。既存品に対して付け替え交換、自分仕様へ変更することも可能な3Dプリンター製品の需要は大きくなるでしょう。今では家も3Dプリンターで作ることもできます。

歯の治療も3Dスキャンで自分の歯をスキャンしプリント、変な味のするスライムのようなやつを噛んで型をつくる必要もありません。人やペットのスキャンをしてプリントすることもできます。

写真からフィギュアの作製もできます。

また、従来の製品の設計は強度などを計算し断面を決めます。そこからさらに型の要件などをクリアしやっと形になります。そこで制約の少ない3DプリンターとAIの力を借り、強度計算を行わず固定点などの条件をAIへ与え理想の形状をAIに作ってもらう。トポロジカルなデザインでも成形できるのが3Dプリンターのメリットです。

3Dプリンターの今後を予測

着目されがちなのは簡単に試作品が作れ、短納期であることに目がいきます。しかし私が考える一番のメリットは成形要件が少ないところです。従来、製品を開発する上で製品の狙いに対して本来の目的とは違う要件に阻まれ、商品力が下がってしまっていました。

現在はまだ、材料の強度がなく最終製品、量産品へ採用されるケースは少ないです。また型製品と違い成形時間も長い為、量産ラインのタクトに合わないため最初から検討の予知にも上がらないのが実情です。今後の発展の為には材料の開発と量産性の向上が鍵になってきます。この2つが改善された時は、3Dプリンターで作製されたものがあふれ、そもそも小物は買いにいかない、家でプリントすると言った時代も来るかもしれません。3Dプリンターを使うことで多くの制約で固まったものではなく、自由な発想で理想を追及したものづくりができると期待しています。

コメント